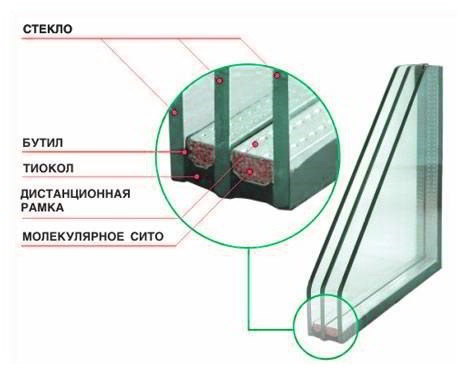

На даний момент найпоширеніший склопакет це склопакет у якого є два контури герметизації. (Див. мал.). У кожого з контурів герметизації свої специфічні завдання. Перший контур роблять з герметика на основі бутилу, його наносять на дистанційну рамку в рідкому стані. Бутил в основному складається з плавкого герметика. Температура його плавлення приблизно від 100-130 С (в залежності від фірми виробника). Для нанесення на рамку бутилового герметика використовуються різні види спеціальних бутилових екструдерів.

Головна функція первинного герметика - забезпечення герметичності між скляної камери. Бутил має гарну адгезію до скла і алюмінію, володіє хорошими пластичними властивостями за рахунок чого заповнює всі мікротріщини на рамці і склі. Ця операція при збірці склопакетів є обов'язковою і необхідною технологічною операцією.

У зв'язку з великою вартістю бутилового екструдера були розроблені різні його замінників: липкі стрічки, бутиловий шнур або дистанційна рамку з уже нанесеному на неї бутіловим шаром. Всі ці заміщають технології мають обмежене застосування з кількох причин:

- невисока продуктивність

- додаткова вартість комплектуючих (рамка з бутіловим шаром, бутиловий шнур)

- неякісна зборка склопакета (липка стрічка)

Призначення другого контуру герметизації - зрадити міцність склопакету. Так як в процесі експлуатації склопакет схильний вібраційних навантажень, вітрових і температурних впливів, то вторинний шар герметизації повинен ще бути і еластичним для усунення вище зазначених навантажень.

На сьогодні використовують кілька видів герметиків для 2-го контуру герметизації: силікони, хотмелта, полісульфіди (тіоколи), поліуритану.

Технології із застосуванням хотмелта використовувалася в 70-і 80-х років. Зроблені на основі хотмелта були однокомпонентними термореактивними герметиками. Це означає що при підвищенні температури вони розм'якшувалися а на холоді застигали. Головне переваги такої технології - просте не дуже дороге обладнання, швидке застигання герметика, можливість застосовувати повторно відходи матеріалів.

К сожалению при всех положительных качествах этого метода герметизации, характеристики этого герметика приводят к следующим не желательным последствиям: при повышении окружающей температуры в летний период, герметик размягчается и механических характеристики стеклопакета сильно ухудшаются. Происходит смещение (отекание) разогретого герметик в нижнюю часть стеклопакета. В холодное время года хотмелт твердеет, что приводит к образованию трещин в слое. Влага (конденсат) проникает в эти трещины замерзает разрушает слой герметика. Из за ухудшения эластичных качеств в результате перепада температур, воздействие ветровых нагрузок приводит к отслаиванию стекла от самого герметика и разрушению всего стеклопакета.

Срок эксплуатации стеклопакета с применением хотмелта в два раза меньше чем с применением других герметиков для вторичного контура.

Самым эффективными на данный момент являются вторичные герметики – с применением

двухкомпонентных полисульфидов или полиуретанов. Два вида этих герметиков остывают в процессе соединения двух составляющих герметик полимеризируется (застывает). Эти герметики обладают хорошими прочностными показателями и низкими

характеристиками газовой диффузии. Время предварительного застывания двухкомпонентных герметиков примерно 2-3 часа и сутки до окончательного затвердевания. Полисульфидные и полиуретановые герметики используются для массового

производства стеклопакетов.

Из выше изложенного производители стеклопакетов должны cделать выводы. Зная хорошие и плохие характеристики разных технологий герметизации нужно выбрать ту которая подходит именно для ваших целей. Если хотите производить качественные стеклопакеты с большим сроком эксплуатации не рекомендуется применять герметики если у вас есть какие либо сомнения в качестве.